0 引言

1.2雙軸槳葉式調(diào)質(zhì)器

飼料調(diào)質(zhì)是飼料熱加工工藝中一個重要的環(huán)節(jié)。飼料經(jīng)過溫度和濕度調(diào)質(zhì)可以提高后續(xù)膨化制粒等加工的效率,還能改善物料的品質(zhì),使飼料中的淀粉糊化,蛋白質(zhì)變性,滅活有害的有機生物。

調(diào)質(zhì)設(shè)備一直在發(fā)展,而且形式繁多。調(diào)質(zhì)設(shè)備在20世紀 50-60年代以前大都是給料和調(diào)質(zhì)同軸組合,60年代末到70年代給料和調(diào)質(zhì)多為分開布置,80-90年代相繼出現(xiàn)二、三級調(diào)質(zhì)器、等直徑水平雙軸調(diào)質(zhì)器、雙軸差速調(diào)質(zhì)器、釜式調(diào)質(zhì)器和高壓調(diào)質(zhì)器等多種調(diào)質(zhì)設(shè)備,取得了不同的調(diào)質(zhì)效果。從表面看各種調(diào)質(zhì)設(shè)備基本都能符合制?;蚺蚧?,實際上不同的調(diào)質(zhì)設(shè)備,其調(diào)質(zhì)的工藝參數(shù)(調(diào)質(zhì)均勻度、調(diào)質(zhì)時間等)有所不同,為此調(diào)質(zhì)熟化效果亦有較大的差別。

1 調(diào)質(zhì)器形式

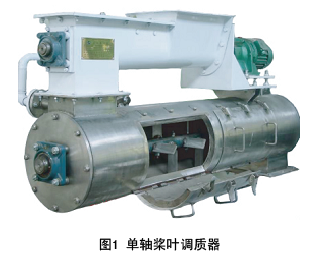

1.1 單軸槳葉式調(diào)質(zhì)器

20世紀50-60年代,制粒機的給料是連續(xù)螺旋式的、調(diào)質(zhì)是槳葉式的,若給料量需變化,轉(zhuǎn)速就需隨時調(diào)整,但為了保證調(diào)質(zhì)效果,調(diào)質(zhì)器轉(zhuǎn)速必須恒定,所以不能很好兼顧給料和調(diào)質(zhì)。因而,該設(shè)備調(diào)質(zhì)效果較差,主要用于產(chǎn)量較小的場合。

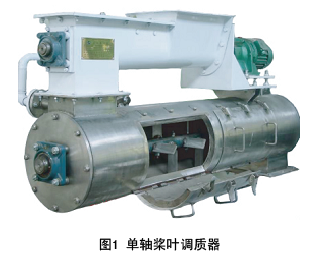

由于人們認識到給料和調(diào)質(zhì)同軸組合的不利因素,20世紀60-70年代,開始將給料和調(diào)質(zhì)分開傳動,實現(xiàn)單獨進料和調(diào)質(zhì),如圖1所示,但由于主要和制粒機配套,調(diào)質(zhì)器的長度一般較短,略超過壓制室和主傳動的長度之和,一般在2000mm以內(nèi),調(diào)質(zhì)器直徑一般在300~400mm,轉(zhuǎn)速為200r/min左右,物料停留時間在15~30s。給料和調(diào)質(zhì)功能分開,物料調(diào)質(zhì)效果得到改善,制粒后的淀粉糊化度可達25%,調(diào)質(zhì)后的淀粉的糊化度亦能在15~20,并可添加多種液體。由于淀粉的糊化度不高,顆粒耐水性就差,因此該調(diào)質(zhì)工藝只能用于禽畜飼料生產(chǎn),而不能用于耐水要求較高的水產(chǎn)飼料。

蒸汽夾套、熱夾調(diào)質(zhì)器內(nèi)部結(jié)構(gòu)與槳葉調(diào)質(zhì)器基本相同,不同的是殼體采用夾套,或是在外部包裹一層可自動調(diào)溫的電加熱夾套。夾套內(nèi)部通入蒸汽或通電起保溫作用,夾套阻止了調(diào)質(zhì)室內(nèi)與室外常溫大氣直接進行熱交換,有效地減少了熱損失,使調(diào)質(zhì)器內(nèi)部能保持較高溫度,因此在寒冷的冬天和氣溫較低地區(qū)使用蒸汽夾套、熱夾調(diào)質(zhì)器作用顯著。其另一優(yōu)點是在生產(chǎn)結(jié)束停機以后,夾套可對調(diào)質(zhì)器繼續(xù)加熱一段時間,降低殘留物料的水分,避免了停機時細菌的滋生繁衍,保證了飼料質(zhì)量。

1.2雙軸槳葉式調(diào)質(zhì)器

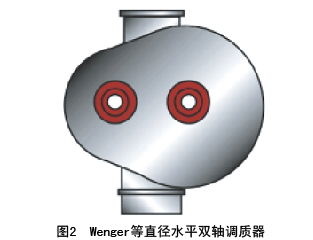

1.2.1等直徑水平雙軸調(diào)質(zhì)器

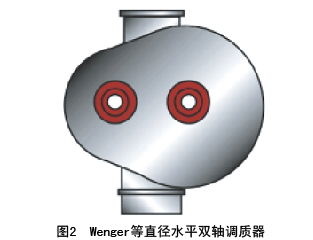

20世紀80-90年代,出現(xiàn)等直徑水平雙軸調(diào)質(zhì)器,如圖2所示,實際上是2個單軸調(diào)質(zhì)器的組合,僅中間無筒壁,該結(jié)構(gòu)使物料可相互翻動,部分槳葉反向旋轉(zhuǎn),延長物料在機內(nèi)停留時間,增強了調(diào)質(zhì)強度,物料停留時間最長達1min,淀粉的糊化度可達20,調(diào)質(zhì)器轉(zhuǎn)速為100~200r/min,調(diào)質(zhì)器為槳葉式。可添加多種液體,該機可用于禽畜飼料生產(chǎn),亦能用于耐水性要求不高的魚飼料生產(chǎn)。

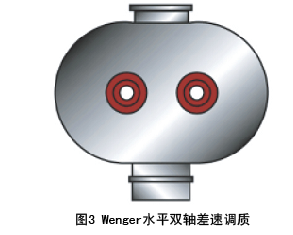

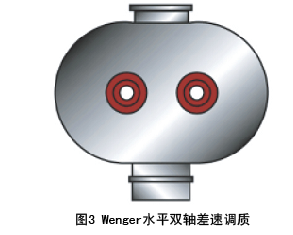

1.2.2水平雙軸差速調(diào)質(zhì)器

雙軸差速調(diào)質(zhì)器又稱DDC,如圖3所示,其殼體內(nèi)裝有2根直徑、轉(zhuǎn)速不同的槳葉調(diào)質(zhì)軸,二組槳葉在中間結(jié)合處作相向的向上翻動,故物料既有單軸的繞軸螺旋運動,同時在中間結(jié)合處又被槳葉拋向另一軸的運動區(qū)域,參加另一軸的螺旋運動,物料在二軸之間穿插向前運動,形成立體的“8”字形運動路線,因而物料的徑向運動路線比單軸大大延長,

使得物料的軸向運動速度就有更寬的可變范圍。小筒槳葉轉(zhuǎn)速高于大筒槳葉轉(zhuǎn)速1~2倍,為200~300r/min,其槳葉全部反向推進,將物料推向進口,筒體直徑為420~480mm,大筒槳葉轉(zhuǎn)速為100r/min 左右,槳葉進口處有3~4組將物料推向出口方向,中部槳葉與軸平行,僅起翻動作用,無推進功能,出口處槳葉有2~3組將物料推向進口方向。但槳葉推送方向根據(jù)物料性質(zhì)可進行調(diào)整,同時調(diào)整槳葉的角度來調(diào)整推進速度即物料停留時間。該機型調(diào)質(zhì)時間一般可在2~3min,最長達20min,調(diào)質(zhì)效果較好。調(diào)質(zhì)后淀粉糊化度一般達30%,最高糊化度可在40%~50%或以上,而且可添加多種液體。雙軸差速調(diào)質(zhì)器能適應各種水產(chǎn)飼料的調(diào)質(zhì),但設(shè)備造價較高。

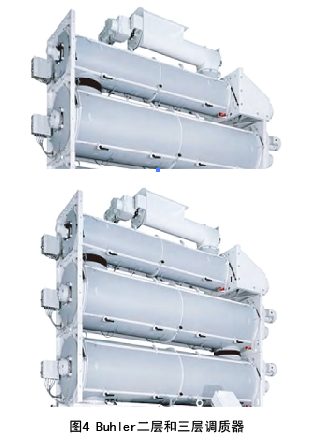

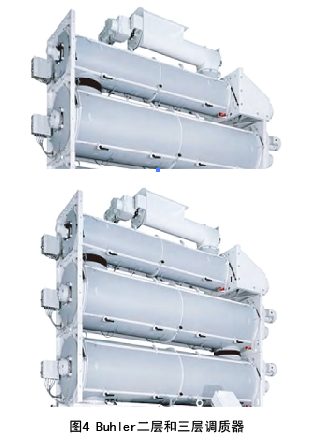

1.3多層調(diào)質(zhì)器

1.3.1疊置式多層調(diào)質(zhì)器

20世紀8-90年代,為增強調(diào)質(zhì)器的調(diào)質(zhì)效果,常將調(diào)質(zhì)設(shè)備二 三層疊置,調(diào)質(zhì)器總長度達3000~4000mm,直徑在300~400mm,有些調(diào)質(zhì)器對筒體采取保溫措施以減少熱量損耗,如圖4所示。第一層設(shè)蒸汽噴射口,第二層、第三層可不設(shè)蒸汽口,只起攪拌保溫作用,使粉料表層的水分慢慢吸收進內(nèi)部,保證制粒時粉料不會因水分過高而堵塞。調(diào)質(zhì)部件為槳葉,槳葉排列呈現(xiàn)多種形式:①前半部分槳葉與軸夾角成45。,后半部分槳葉與軸平行。②相鄰兩個槳葉與軸夾角成左旋右旋各75。,轉(zhuǎn)速低速為100~200r /min,高速為300r/min。由于增加了調(diào)質(zhì)器長度,高速槳葉增強了調(diào)質(zhì)強度。物料在機內(nèi)停留時間大幅度增加達1~2min,使調(diào)質(zhì)效果得到了改善,調(diào)質(zhì)后淀粉的糊化度可達25%,可添加多種液體,又使得物料糊化充分,耐水性提高,基本符合水產(chǎn)飼料使用。但這種調(diào)質(zhì)器的體積較大,給設(shè)備布置帶來不便。

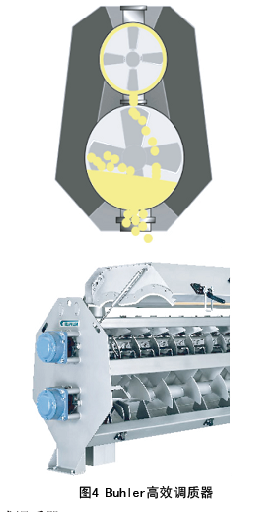

1.3.2高效調(diào)質(zhì)器

在2003-2004年,與水平雙軸差速調(diào)質(zhì)器結(jié)構(gòu)相似的上下雙軸調(diào)質(zhì)器問世,如圖5所示,其結(jié)構(gòu)類似雙層調(diào)質(zhì)器,上層高速調(diào)質(zhì)混合,下層均質(zhì)保溫,既保證調(diào)質(zhì)均勻度,又能確保調(diào)質(zhì)時間。其工作原理是:物料在上攪拌轉(zhuǎn)子的螺旋槳葉的推動下,快速進入小槳葉攪拌區(qū),在小槳葉的高速攪拌下,物料與蒸汽及液體充分混合,液體添加由噴頭噴入;物料然后進入下部的熟化腔進行保溫熟化,變頻電機控制下層轉(zhuǎn)子轉(zhuǎn)速,物料可在這里進行充分的調(diào)質(zhì)。上筒是高速調(diào)質(zhì),調(diào)質(zhì)效果一定程度上取決于調(diào)質(zhì)過程中傳熱和傳質(zhì)的速度,傳熱和傳質(zhì)的速度又決定于蒸汽和粉狀顆粒物料內(nèi)部與界面層的溫度梯度、速度梯度、濕度梯度及物料性質(zhì)(密度、顆粒大小、含水量)等因素;而高速調(diào)質(zhì),就增加了粉狀物料和蒸汽、粉狀物料表面與物料內(nèi)部的溫度梯度、速度梯度、濕度梯度,因而就提高了調(diào)質(zhì)效果,其特殊的內(nèi)部結(jié)構(gòu)也保證飼料先進先出,出料均勻,大大提高飼料品質(zhì),改善顆粒性能。下筒是保溫均質(zhì),由于要達到調(diào)質(zhì)要求,須要有一定的時間,才能使物料調(diào)質(zhì)更均勻,確保調(diào)質(zhì)效果。所以,上下高速調(diào)質(zhì),均質(zhì)保溫的雙軸調(diào)質(zhì)器的調(diào)質(zhì)效果必將優(yōu)于水平雙軸差速調(diào)質(zhì)器。該調(diào)質(zhì)器液體添加量在10%以上。

1.4釜式調(diào)質(zhì)器

釜式調(diào)質(zhì)器如圖6所示,主要由機殼、傳動和攪拌轉(zhuǎn)子3大部分組成。其工作原理是:需制粒的原料經(jīng)過單軸槳葉式調(diào)質(zhì)器預調(diào)質(zhì)后通過釜式調(diào)質(zhì)器的進料口進入腔體內(nèi),同時通過蒸汽棒向腔體和雙層筒壁夾套內(nèi)通入飽和蒸汽(機體內(nèi)也可根據(jù)物料調(diào)質(zhì)情況不通蒸汽,因為預調(diào)質(zhì)中已加入蒸汽),在槳葉的攪拌作用下,物料與蒸汽充分混合,通過控制進料與出料的速度(根據(jù)產(chǎn)量),物料能夠在機體內(nèi)停留3~7min,在水分、溫度、攪拌的混合作用下,物料進行充分調(diào)質(zhì)和熟化,從而大大提高飼料品質(zhì),改善其制粒性能。經(jīng)過調(diào)質(zhì)的物料由排料機構(gòu)和輸送系統(tǒng)再進入顆粒機進行制粒。

釜式調(diào)質(zhì)器調(diào)質(zhì)時間長,調(diào)質(zhì)效果好,它主要用于普通調(diào)質(zhì)器不能滿足調(diào)質(zhì)要求的情況下,對一些纖維含量比較高的飼料(如牛、羊飼料)水產(chǎn)飼料(如魚、蝦飼料)及特種水產(chǎn)飼料進行調(diào)質(zhì),以期達到改善飼料營養(yǎng)結(jié)構(gòu)、殺菌、提高飼料的適口性和消化率等目的。

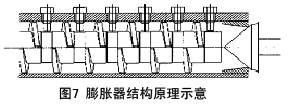

1.5高溫短時調(diào)質(zhì)器

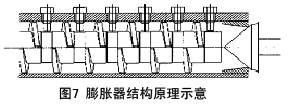

膨脹調(diào)質(zhì)俗稱為高溫短時(HTST)調(diào)質(zhì),最近幾年,歐美等國家普遍認可了以膨脹器作為調(diào)質(zhì)器的工藝,如圖7所示。膨脹器由喂料口、主軸、輸送螺桿、擠壓螺桿、剪切螺栓、膨脹腔、錐形出口和錐形閥等部分組成。膨脹器工作原理類似于膨化機,物料進入膨脹腔后,在很短的時間內(nèi),受螺桿擠壓體積迅速收縮,同時還受到螺桿槳葉和剪切螺栓強烈的搓揉作用,吸水膨脹的顆粒被揉碎,水分擴散和溫度傳導速度加快,壓力、溫度急劇升高,在接近出口處,變成融熔的塑性團塊,溫度和壓力達到最高點。當物料由出口噴出時,由于壓力驟降,物料中的水分產(chǎn)生“閃蒸”,已膨脹的顆粒進一步脹裂,至此,膨脹調(diào)質(zhì)過程結(jié)束。以膨脹器作為調(diào)質(zhì)器,物料在極短時間內(nèi)(3~4s)產(chǎn)生高溫(溫度120~

150℃)、高壓(壓力在5MPa以上),它除能達到常壓調(diào)質(zhì)的效果外,其突出的優(yōu)點是:雖然溫度高,但時間短,對維生素、氨基酸等熱敏性物質(zhì)的破壞小于常壓調(diào)質(zhì);能大量殺滅有害生物,調(diào)質(zhì)作用強。有資料表明,采用膨脹器調(diào)質(zhì)后,制粒機的產(chǎn)量比采用單軸槳葉式調(diào)質(zhì)器時增加20%~30%,顆粒的質(zhì)量如硬度、粉化率指標等也大有改善,而整個制粒系統(tǒng)的能量消耗僅增加5%~35%。

2 小結(jié)

目前實際應用的調(diào)質(zhì)器種類很多,調(diào)質(zhì)器的選擇應用要根據(jù)配方中的原料特性、水產(chǎn)飼料的種類、設(shè)備的投資及飼料廠的空間等因素決定。不同使用要求選用不同形式的調(diào)質(zhì)器,當然所帶來的經(jīng)濟效益和使用效果也是不同的。調(diào)質(zhì)設(shè)備的發(fā)展也是要針對市場需求不斷變化,不斷創(chuàng)新發(fā)展,尤其是槳葉布置、水汽等細微結(jié)構(gòu)變化,以滿足調(diào)質(zhì)技術(shù)的需要。